Электропоезд ЭР2, ЭР2Р | Реостатные контроллеры

Реостатные контроллеры относят к групповым аппаратам. Они состоят из нескольких механически связанных кулачковых контакторов, замыкающихся и размыкающихся в заданной последовательности. Реостатные контроллеры на электропоездах ЭР2 и ЭР2Р имеют пневматический привод.

Контроллер КСП-1А (рис. 90) является основным аппаратом автоматического управления пуском электропоезда ЭР2. Он выполняет следующие операции: выводит пусковые резисторы из цепи тяговых двигателей, включает параллельно обмоткам возбуждения тяговых двигателей дополнительные резисторы с целью ослабления возбуждения, переключает тяговые двигатели с последовательного соединения на последовательно-параллельное.

Реостатный контроллер представляет собой каркасную конструкцию, состоящую из двух продольных стальных уголков 9 и трех поперечных литых алюминиевых рам 4, 8, 14. Средняя и задняя рамы вверху скреплены двумя текстолитовыми рейками 7, а передняя и средняя — двумя стальными 12. В подшипниках этих рам вращается вал квадратного сечения с насаженными на него кулачковыми шайбами силовых контакторов 6 типа КЭ-4Д. На стальных рейках установлено 10 контакторов управления // КР-ЗА.

/ — воздухопровод; 2 — пневматический привод; 3 — кулачковые контакторы переключателя вентилей; 4, 8. 14 — поперечные рамы; 5 — изоляционная перегородка; 6 — кулачковый силовой контактор; 7 —’ текстолитовая рейка; 9 — стальной уголок; 10 — механический фиксатор; // — кулачковый ‘ контактор управления; 12 — стальная рейка; 13 — зубчатая передача; /5 — электропиевма-тический вентиль; 18 — регулировочный винт

Рис. 91. Пневматический привод силового контроллера;

/ — цилиндр; 2 — подшипниковый щит; Л — поршень; 4 -валик; 5 —звезда; 6 — шток; 7 — ролики; «—игольчатый подшипник; 9- воздухопровод; 10- электронневматический вентиль; // коллектор: 12 регулировочный болт

Работа реостатного контроллера осуществляется при помощи многопозиционного пневматического привода системы Л. Н. Решетова и зубчатой передачи с передаточным отношением 3:1. Привод (рис. 91) состоит из двух цилиндров / с картером и поршнями 3 (диаметр 58 мм, ход 56 мм), соединенными общим штоком 6. На штоке закреплены два ролика 7, вращающихся на игольчатых подшипниках 8. посредством которых движение поршней передается трехконечной звезде 5. Эта звезда и малая зубчатая шестерня насажены на вал переключателя вентилей, который вращается в двух шариковых подшипниках, запрессованных в подшипниковый щит 2 корпуса привода. Правая и левая полости цилиндра воздухопроводом 9 соединены через коллектор с электропневматическими вентилями 10, которые в свою очередь сообщаются с воздушной магистралью.

Для регулировки подачи сжатого воздуха на трубопроводе установлены два болта 12. изменяющих площадь сечения воздухопровода. При возбуждении одного из электропневматических вентилей 10 сжатый воздух, попадая в соответствующий цилиндр, давит на поршень 3 и перемещает поршни со штоком 6 в крайнее положение. При этом другой вентиль обесточен и второй цилиндр сообщен с атмосферой. При движении штока 6 ролик 7 приблизится к звезде 5, катясь по ее профилю, заставит последнюю повернуться на 60°. Звезда поворачивает вал переключателя вентилей вместе с малой шестерней. При этом поворачивается и большая шестерня, насаженная на кулачковый вал. Для последующего поворота звезды необходимо возбудить другой вентиль, который был до этого обесточен. Тогда второй ролик заставит звезду повернуться еще на 60е.

Так как звезда может поворачиваться только в одну сторону, возвратно-поступательное движение поршней преобразуется в одностороннее вращательное движение звезды. Поворот звезды на 60°, а кулачкового вала на 20° соответствует переходу на следующую позицию. Всего реостатный контроллер имеет 18 позиций.

Для улучшения фиксации позиций на кулачковом валу установлен механический фиксатор 10 (см. рис. 90).

Контроллер 1КС-009 (рис. 92) — основной аппарат автоматического управления пуском и электрическим торможением электропоезда ЭР2Р. Он выполняет следующие операции: переключает резисторы в цепи тяговых двигателей как при пуске, так и при реостатном торможении с самовозбуждением; включает параллельно обмоткам возбуждения тяговых двигателей дополнительные резисторы с целью ослабления возбуждения, а затем выводит из шунтирующей цепи резисторы для дальнейшего ускорения электропоезда.

Реостатный контроллер представляет собой двухэтажную каркасную конструкцию, состоящую из двух продольных стальных уголков 4 и пяти поперечных литых алюминиевых рам 1, 2, 5, 16, 20, в которых вращаются два кулачковых вала квадратного сечения. Три нижние рамы скреплены двумя текстолитовыми рейками 11, а две верхние — стальной рейкой 17. Нижний главный кулачковый вал 3 с позиционными кулачковыми шайбами силовых контакторов вращается в шариковых подшипниках, размещенных в двух крайних нижних рамах. Ввиду большой длины главного вала 3 на средней нижней раме закреплена поддерживающая подвеска с тремя подшипниками на игольчатых роликах. Верхний кулачковый вал 15 с изоляционными кулачковыми шайбами контакторов управления вращается в шариковых подшипниках, размещенных в двух верхних рамах, которые в свою очередь закреплены на средней и задней нижних рамах.

По обе стороны главного кулачкового вала на текстолитовых рейках установлены 16 силовых кулачковых контакторов 12 типа КЭ-4Д и один контактор /Зтипа КР-9А (с дугогасительной системой). На стальной рейке установлено 13 контакторов управления 19.

1 2 5 16 20 — поперечные рамы; 3 — главный кулачковый вал; 4 — стальной уголок; 6 — электропневматический вентиль; 7—воздухопровод; 8 — привод; 9 — диск: 10 — герконовый переключатель вентилей- // — текстолитовая рейка; 12 — кулачковый силовой контактор; 13 — кулачковый силовой контактор с дугогашением; /4 —изоляционная перегородка; /5 — кулачковый вал контакторов управления; 17 — стальная рейка; 18 — скоба; 19 — кулачковый контактор управления; 21 — текстолитовые шестерни

На средней и задней рамах контроллера над кулачковым валом прикреплена изоляционная перегородка 14, разделяющая противоположные ряды контакторов.

Для управления поворотом вала контроллера применен бесконтактный (герконовый) переключатель вентилей 10, состоящий из диска 9, установленного на валу звезды привода 8, и устройства с герконом, находящимся на кронштейне в непосредственной близости от ротора. В диск через 60° друг от друга вмонтированы шесть постоянных магнитов. На фиксированных позициях контроллера магниты размещены напротив геркона. Под действием их магнитного поля контакты геркона замкнуты. При переходе контроллера с позиции на позицию геркон оказывается вне действия этого магнитного поля и его контакты разомкнуты.

Кулачковый вал имеет 20 фиксированных позиций и два механических фиксатора, работающих поочередно через одну позицию.

Вращение верхнему кулачковому валу управления передается от главного кулачкового вала посредством пары шестерен 21 с передаточным числом 1:1, а поэтому кулачковый вал управления повернется на такой жё угол, как и главный. Эти шестерни установлены на кулачковые валы с задней стороны реостатного контроллера.

Технические данные реостатных контроллеров

Тип контроллера. КСГІ-1А 1КС-009

Номинальное напряжение силовой цепи, кВ . З 3

Номинальное напряжение цепи управления, В . 50 ПО

Число позиций главного кулачкового вала … 18 20 Угол поворота главного кулачкового вала на одну

позицию, град. 20 18

Время свободного вращения главного кулачкового вала при проходе всех позиций при давлении

Реостатный контроллер. Назначение, типы и конструктивные особенности привода. Расположение на вагоне

. Реостатный контроллер РКслужит для вывода пуска тормоз. сопротивлений в ходовом и тормоз. режимах. РК – групповой аппарат с Эл. приводом, привод с ДРК: муфта, двухступенчатый редуктор. Редуктор: 1 ступень червячная в зарытом корпусе и масленой ванне, передаточное число 25; 2-я ступень открытая цилиндрическая прямозубая, передаточное цисло 1,47. Общее передат. число 43,5. Конструкция РК – между 3-мя вертик. рамами из силумина установлены стальные рейки, для крепления кулачковых контакторов. В подшипниках крайних рам вращается вал с кулачковыми шайбами. Напротив каждой шайбы закреплен свой кулачковый контактор. РК имеет 18 фиксированных позиций и двухстороннее вращение вала. Т.о. возможно использов. 36 позиций. Работай РК управляют следующие аппараты:

1- реле СР-1 (стопреле) подает питание на якорную обмотку СДРК;

2- реле РВ-1 (реле времени) подает питание на обмотку возбуждения СДРК (имеет выд.0,5-0,6 сек.)

3- РР (реле реверсирования) для изменения направ. вращения якоря СДРК. Время холост. хода с 1 по 18 позиц. ≈ 3 сек.. В поцессе работы темп вращен. РК может меняться и регулироваться РУТ (реле усорен. и тормож).

На ваг. ЕМ круговое вращение вала РК не возможно, т.к. 1-я рама имеет прилив., а в зубчатое колесо 2-й ступени редуктора ввернут болт. Все это исключ. поворот вала дальше 18-й позиции. На ваг. 81с. существ. возможность кругового вращен. кулачкового вала (что делает быстрый возврат на 1-ю позицию). Контакторы РК обознач. след. образом:

1 В силов. цепях замкнутыми обознач. те контакторы, кот. замкнуты на 1-й позиции РК. Число обозначает порядковый номер контактора и не имеет никакого отношения к позиции.

2 В схеме управления: замкнутыми обознач. контакторы, кот. замкнуты на 1-й поз. Цифры обознач. номер позиции. РКМ – замкнутый между любыми позиц. РКП – замкнут на любой позиц.

Схема управления.

Цепь возврата реостатного контроллера на 1-ю позицию. Возврат РК на первую позицию осуществляется по кратчайшему пути, т.е. если вал реостатного контроллера находится между 1-ой и 11-ой позициями, возврат его на 1-ю позицию осуществляется в обратном направлении. Если вал РК находится между 11-ой и 18-ой позициями, возврат его на 1-ю позицию осуществляется в прямом направлении. Для этой цели выполнено реле реверсирования РР, которое имеет н.з. и н.р. контакты в цепи обмотки якоря СДРК, тем самым изменяется направление вращения двигателя, а следовательно и вала РК.

Если РК находится с 11 по 18 позицию в этом случае РР включается по цепи: +Б, А-30, ВБ н.р. РК11-18, н.з. ЛК4,земля.Если РК находится с 1 по 11 позицию- РР не включается.

При переводе ГВКВ в «0» положение РВ-1, СР-1 получают питание по цепи: +Б, А-30, ВБ, н.з. ЛК-3, блок-контакт РК2-18, н.з. ЛК-4, РВ-1, СР-1, шина ЗР, н.з. РРП1 и РРП2, земля. РВ1, СР1 включаются и замыкают свои контакты в цепи СДРК. РК начинает вращение.

Предохранительный клапан.

Назначение, конструкция. Расположение на вагоне. Предохранительный клапан типа Э-216 предназначен для выпуска избыточного воздуха в случае повышения давления в напорной магистрали свыше 9,0 ÷ 9,2 АТ. Это может происходить из-за неисправности регулятора давления, в том случае если мотор-компрессор работает без остановки. Предохранительный клапан устанавливается после главного резервуара на отводе от трубопровода напорной магистрали.

- Рабочее давление, кгс/см 2 (МПа) 6 ÷ 10 (0,6 ÷ 1,0)

- Присоединительные размеры резьбы G 1 /2 — B

- Габаритные размеры, мм 202 Х 72

- Масса, кг 2

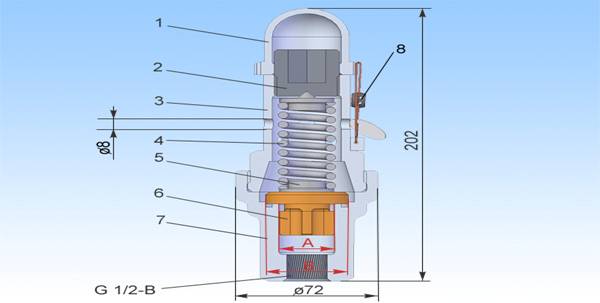

Устройство предохранительного клапана

Рис. 2.34. Предохранительный клапан. Составные элементы

Предохранительный клапан Э-216 включает в себя следующие составные элементы:

- Корпус (7) с резьбовым штуцером и направляющей втулкой, запрессованной в корпус, верхний торец которой является седлом для тарельчатого клапана.

- Стакан (3), ввинченный в корпус, имеет по окружности восемь сквозных атмосферных отверстий по 8 мм диаметром каждое, расположенных в два ряда в шахматном порядке.

- Латунный тарельчатый клапан (6) (ступенчатой формы) с направляющей крестовиной (перьями). Снизу у клапана имеются две поверхности, на которые действует давление воздуха напорной магистрали ― рабочая “А”, на которую воздействует сжатый воздух в штатном режиме, и срывная “В”, на которую будет воздействовать сжатый воздух напорной магистрали снизу при поднятии тарельчатого клапана со своего седла. Площадь срывной поверхности существенно больше площади рабочей.

- Регулировочная пружина (4), с верхней и нижней центрирующими шайбами (5), расположена внутри стакана и нагружает тарельчатый клапан сверху.

- Регулировочный винт (2) ввернут в стакан сверху, необходим для изменения усилия регулировочной пружины и, следовательно, давления, при котором срабатывает клапан.

- Резьбовой колпак (1) навинчен на регулировочный винт и является для него контргайкой. Колпак и стакан опломбированы общей пломбой (8).

Рис. 2.36. Элементы предохранительного клапана.

Работа предохранительного клапана

При своевременно отключающемся мотор-компрессоре давление воздуха в напорной магистрали не превышает 8,2 АТ, и усилие регулировочной пружины в стакане, действующей на тарельчатый клапан сверху, превышает усилие, создаваемое давлением воздуха напорной магистрали, действующее снизу на рабочую площадь “А” (синюю) тарельчатого клапана.

Рис. 2.37. Клапан с направляющей крестовиной (перьями)

В том случае, если мотор-компрессор не отключается вовремя (как правило, это бывает при неисправностях регулятора давления), давление воздуха в напорной магистрали растет и начинает приближаться к 9,0 ÷ 9,2 АТ, при этом усилие, создаваемое давлением воздуха и действующее снизу на рабочую площадь “А” (синюю) тарельчатого клапана, начинает увеличиваться. Когда это усилие превысит силу предварительного сжатия регулирующей пружины, тарельчатый клапан начинает отходить от своего седла и сжатый воздух начинает действовать на всю срывную площадь “В” (красную) клапана. Вследствие этого усилие на клапан возрастает и он резко поднимается вверх по направляющей втулке. Сжатый воздух, обтекая клапан, выходит в атмосферные отверстия стакана до тех пор, пока усилие предварительного сжатия пружины не превысит давление воздуха на клапан снизу (сбрасывая избыточное давление напорной магистрали). В случае срабатывания предохранительного клапана в кабине машиниста будет заметна пополняемая утечка воздуха из напорной магистрали с постепенным снижением давления по манометру до 6,5 ÷ 6,8 АТ без дальнейшего падения, сопровождающаяся сильным шумом выходящего из-под вагона воздуха. Мотор-компрессор при этом продолжает непрерывно работать. Примечания:Увеличение давления воздуха в напорной магистрали свыше 9,0-9,2 АТ чревато не только опасностью разрушения трубопроводов и резервуаров, но и тем, что компрессор при своей работе не рассчитан на такую величину противодавления сжатого воздуха и, в этом случае, он начинает идти “в разнос” , процесс вызывает перегрев компрессора и может привести к возникновению пожара. При срабатывании предохранительного клапана машинист должен отключить мотор-компрессор тумблером на пульте. Затем следует дождаться самостоятельного закрытия сработавшего предохранительного клапана, которое произойдет при снижении давления воздуха напорной магистрали до 5,5 ÷ 5,7 АТ. После чего усилие регулировочной пружины начнет пересиливать действие давления воздуха на срывную площадь тарельчатого клапана и клапан должен сесть на седло. После закрытия предохранительного клапана необходимо включить мотор-компрессор тумблером на пульте и продолжить работу на линии, не допуская повышения давления воздуха в напорной магистрали (по манометру свыше 7 АТ) из-за опасности повторного срабатывания данного предохранительного клапана. В случае если при достижении давления воздуха в напорной магистрали 5,0 ÷ 5,2 АТ предохранительный клапан не закрылся, следует включить мотор-компрессор и, по указанию ДЦХ, убрать состав с линии на ближайшую станцию с путевым развитием или в электродепо.

Примечания:

А) Незакрытие предохранительного клапана при давлении воздуха в напорной магистрали 5,5-5,7 АТ может произойти из-за излома регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

Б) Если предохранительный клапан при давлении воздуха в напорной магистрали 5,0 АТ не закрывается самостоятельно, не следует ждать или далее понижать давление. В противном случае, через кран машиниста произойдет перетекание воздуха из тормозной магистрали в напорную, что приведет к срабатыванию воздухораспределителей на тормоз и к усложнению выхода из аварийной ситуации.

В) Сработавший предохранительный клапан будет легко выявлен после заезда состава в депо по чистоте атмосферных отверстий стакана и всего клапана в целом.

Г) Предохранительный клапан ― наиболее часто снимаемый с вагона для проверки прибор. Ревизия производится а автоматном отделении электродепо каждые 3 месяца. На корпусе белой краской наносится дата следующей проверки.

Неисправности. Характерная неисправность предохранительного клапана ― плохая притирка посадочной поверхности тарельчатого клапана к своему седлу (направляющей втулке). В этом случае через неплотность воздух стравливается из напорной магистрали в атмосферу при давлении, меньшем штатного давления срабатывания предохранительного клапана. Также возможен излом регулировочной пружины в момент срабатывания и, как следствие, выхода направляющей крестовины за пределы направляющей втулки с дальнейшим перекосом тарельчатого клапана.

Технические данные реостатного контроллера ксп-1а

Перед разборкой контроллер продуть сжатым воздухом и осмотреть. Для определения характера и объёма ремонтных работ по кулачковому валу, контакторным элементам и механизму пневматического привода проверить работу контроллера под воздухом. При этом особое внимание обратить на правильность развёртки кулачкового вала и замыкания контакторных элементов по позициям, которое проверяют специальным шаблоном (рис.37 для КСП-1А). После проверки контроллер разобрать.

Снять подшипниковый щит пневмопривода вместе со звездой, валиком, храповиком, шестерней, подшипниками. Из цилиндра вынуть поршень и с него снять манжеты. Все детали промыть бензином и тщательно осмотреть.

Риски на внутренней поверхности цилиндра устранить шлифовкой. Наибольшие риски на рабочих поверхностях цилиндра допускаются при условии отсутствия утечек воздуха при давлении воздуха 7 кгс/см 2 . При разработке внутреннего диаметра цилиндра свыше 58,2 мм (для КСП-1А), его заменить новым или восстановить хромированием. Овальность и конусность цилиндра допускаются до 0,5 мм. Разработанные отверстия и отверстия с повреждённой резьбой заварить, а затем восстановить по чертежу.

Трещины в крышке цилиндра и крышке подшипникового щита заварить. Прокладки цилиндра, подшипникового щита и вентилей, пришедшие в негодность, заменить новыми, изготовленными из листового паронита. Поршень цилиндра, имеющий на рабочей поверхности риски, шлифовать. При уменьшении диаметра поршня в результате износа, последний восстановить хромированием.

Проверить плотность посадки оси ролика в поршне: ось не должна иметь никакой качки в месте посадки. Радиальный люфт ролика не должен превышать 0,5 мм, а аксиальный-1 мм. Новые и годные манжеты прожировать (см.ремонт электропневматических контакторов). Пружинные лепестковые шайбы поршней, имеющие трещины и изломы лепестков, заменить.

Профиль звезды проверить специальным шаблоном. Изношенную звезду восстановить наплавкой с последующей обработкой. Звезду запрессовать на вал и приварить с двух сторон. Шестерни привода и кулачкового вала, имеющие толщину зуба по делительной окружности менее 5,2 мм, заменить новыми. Храповик переключателя вентилей проверить шаблоном. При необходимости выполнить наплавку граней с последующей обработкой. Обработанный храповик вновь проверить шаблоном и оцинковать. При необходимости заменить изоляцию храповика от вала. Изоляцию изготовить из лакоткани или миканита. Проверить состояние подшипников привода.

Стальную трубу воздухопровода осмотреть, проверить состояние резьбы на всех элементах воздушной подводки. Трубки, имеющие повреждения-трещины, вмятины, а также перекрученные, заменить. Концы трубок развальцевать на длине 6 мм под углом 45°. Воздухопроводные коллекторы при ремонте должны быть оцинкованы.

Шаблоном проверить параллельность боковых щитов и их перпендикулярность корпусу. При необходимости переклепать крепящие угольники. Разработанные отверстия в щитах и трещины заварить с последующей обработкой. В подшипники заложить смазку УТВ. Если кулачковый вал и шайбы находятся в хорошем состоянии, то вал не разбирать. После постановки новых шайб кулачковый вал проточить и проверить на биение на токарном станке. Правильность установки шайб по длине вала проверить шаблоном.

Разобрать переключатель вентилей. При необходимости заменить бронзовые пластины боковых контакторов. Новые контактные пластины изготовить из бронзы. Изношенный рычаг переключателя вентилей заменить. После сборки переключателя проверить расстояние между боковыми гранями контактов, которое со стороны колодки должно быть 20мм, а с противоположной стороны 34-35 мм (для КСП-1А). Боковые контакты должны находиться на равном расстоянии от вертикальной оси колодки переключателя вентилей контроллера, а нижние контакты выступать над поверхностью на 11 мм.

После ремонта отдельных элементов контроллер собрать и отрегулировать: установить щиты и шаблоном проверить их параллельность. Подшипники собрать на кулачковом валу, после чего вал установить на место и закрепить корпус подшипников. Затем повернуть вал от руки и проверить его лёгкость вращения и отсутствие продольного люфта в подшипниках. Установить механизм привода, убедиться в том, что при нулевом положении реостатного контроллера зуб малой шестерни с отметкой 0 входит во впадину большой шестерни с отметкой 0. Проверить также качество зацепления по отсутствию заклинивания и касанию зубьев по всей ширине (16 мм.).

Контакторные элементы КЭ-4 предварительно монтировать на установочные планки. Планки с контакторными элементами крепят к щитам. Растворы контакторов проверить шаблоном. Если растворы всех контакторов, установленных с одной стороны вала, меньше нормы, или, наоборот, больше нормы, то следует либо уменьшить толщину планки с внутренней стороны в местах опоры на величину не более 2 мм, либо подложить под нижнюю часть планки фибровую или прессшпановую прокладку толщиной до 1 мм.

Ролики контакторных элементов, включённых на определённых позициях реостатного контроллера, должны отстоять от кулачковых шайб на расстоянии не менее 0,5 мм, а ролики выключенных контакторных элементов на всех позициях расположены не ближе 3 мм от края склона кулачка. При движении роликов по рабочим поверхностям кулачков касание должно происходить не менее чем на 75% ширины кулачка, а смещение осей симметрии шайбы и ролика не превышать 2 мм.

Проверить правильность замыкания контакторных элементов на всех фиксированных позициях кулачкового вала. При этом вал повернуть и установить в требуемое положении нажатием кнопок вентилей, присоединённых к источнику сжатого воздуха. Проверку выполнить в соответствии с диаграммой включения по положениям кулачкового вала. Регулировку произвести за счёт опиловки профиля или замены кулачковых шайб, подбора контактов различной толщины, замены контакторных элементов и выпиливания паза изолятора (рис. 33 для КСП-1А)

Проверить правильность установки кронштейна с переключателем вентилей: при правильной симметричной установке рычага относительно вертикальной оси звезды ось рычага должна проходить через ось звезды переключателя. Зазоры между нижним краем колодки и контактным рычагом переключателя вентилей контроллера на всех фиксированных позициях должны быть одинаковыми. Наибольшая допустимая разница зазоров составляет 1 мм.

Проверить правильность установки переключателей вентилей в поперечном направлении величиной зазоров между нижним краем колодки и рычагом. Зазоры должны быть в пределах 2-6 мм. Если зазоры больше 6 мм, то переключатель вентилей передвигают в поперечном направлении в сторону рычага; если зазоры меньше 2 мм, то его передвигают в противоположную сторону. Смещают переключатель за счёт прокладок между кронштейном и фланцем привода.

Пневматическую систему проверить на отсутствие утечек при давлении воздуха 7 кгс/см 2 при помощи мыльного раствора.

По окончании монтажа реостатный контроллер установить на стенд в рабочем положении. К зажимам 30, 1Г, 22Б подвести напряжение 50В (для КСП-1А), воздухопровод поставить под давление 5 кгс/см 2 и действие аппарата проверить непрерывной работой в течение 20 мин. После этого должны быть проверены основные переходы и растворы. Кулачковый вал должен чётко переходить с позиции на позицию при давлении 3,5 кгс/см 2 .

Сопротивление изоляции проверить в течение 1 мин.при напряжении 9500 В между силовой цепью и каркасом, между силовой цепью и цепью управления, между соседними группами контакторных элементов. При напряжении 1000 В проверить сопротивление изоляции между цепью управления и корпусом.

По окончании испытаний контроллер переместить на позицию накопления исправных аппаратов.

Рис. 33 Универсальное приспособление для проверки замыкания контакторов КСП-1А по позициям:

Назначение и устройство реостатного контроллера

· Реостатный контроллер 1 КС-009 служит для автоматического вывода (под контролем БРУ) пуско-тормозных резисторов в цепи тяговых двигателей.

Основными частями РК являются:

· Каркас, состоящий из двух продольных угольников и трех поперечных рам;

· На двух крайних поперечных рамах установлены еще две поперечные рамы (второй этаж);

· Кулачковый вал с кулачковыми шайбами для силовых контакторов;

· Кулачковый вал с кулачковыми шайбами для низковольтных контакторов.

· Силовые контакторы КЭ-4Д установлены на текстолитовых или деревянных рейках (17 штук).

· Силовой контактор КР-9А (с дугогашением).

· Низковольтные контакторы КЭ-42 установлены на стальной рейке (13 шт.).

· Два механических фиксатора.

· Электропневматический привод Решетова.

· Кулачковый вал с кулачковыми шайбами для силовых контакторов, кулачковый вал для низковольтных контакторов вращаются в подшипниках, установленных в поперечных рамах.

· В средней части для уменьшения прогиба кулачковый вал поддерживается тремя роликами, закреплёнными на средней раме.

· На конце вала закреплена текстолитовая шестерня для передачи вращения на кулачковый вал управления. На данном валу насажена такая же текстолитовая шестерня.

· Привод Решетова имеет цилиндр, в котором находятся два поршня с общим штоком.

· На штоке имеются два ролика, которые воздействуют на звезду, вращая её, а она вращает валик с зубчатой шестерней.

· Шестерня в свою очередь вращает зубчатое колесо, закреплённое на кулачковом валу.

· Поршни перемещаются благодаря поочерёдному впуску воздуха вентилями в цилиндр. За одну позицию трёхлучевая звезда поворачивается на 60°, а кулачковый вал на 18°.

· РК имеет 20 позиций и за эти двадцать позиций кулачковый вал поворачивается на один оборот (360°) и всё время в одну сторону.

· Для чёткой работы установлены два механических фиксатора, которые устраняют возможность проскакивания позиций.

· Вращение вала с 1 по 20 позицию происходит за 7-9 сек.

· Номинальное напряжение силовой цепи………3000В

· Номинальное напряжение цепи управления ….110В

· Диаметр цилиндра………………………………. 58 мм

· Давление воздуха…………………………….….5 кгс/см 2

· Раствор силовых контактов…………………..8-12 мм

· Раствор блокировочных контактов….не менее 4 мм

| 32.Назначение, устройство и работа индуктивных шунтов. Индуктивный шунт |

· Индуктивный шунт при ослаблении возбуждения обеспечивает правильное токораспределение между шунтирующей цепью и обмотками возбуждения тяговых двигателей в переходных режимах.

· В режимах рекуперации или реостатного торможения с независимым возбуждением он также вводится в цепь якорей тяговых двигателей для ограничения скорости нарастания тока короткого замыкания.

· На электропоезде ЭТ2М применяют индуктивный шунт ИШ-38, на остальных электропоездах ИШИ.001.

· ИШ-38 имеет катушки, соединенные параллельно.

· ИШИ.001 имеет 3 катушки, соединенные последовательно.

· Для намотки катушек используется шинная медь.

Индуктивные шунты ИШ-38 и ИШИ.001

· Индуктивные шунты (дроссели) включают последовательно с резисторами, применяемыми для ослабления поля.

· Служат для защиты тяговых двигателей от сильных колебаний электрического тока при неустановившихся режимах, когда движение электропоезда происходит при ослабленном возбуждении.

· Индуктивный шунт состоит из разомкнутых шихтованных магнитопроводов, на которых смонтированы катушки.

· Магнитопроводы и катушки стянуты болтами, другие болты соединяют угольники, между которыми зажат пакет железа магнитопроводов.

Понравилась статья? Добавь ее в закладку (CTRL+D) и не забудь поделиться с друзьями: